Как известно, бриллианты – лучшие друзья девушек. Но есть и такие, которые не оставят равнодушными самый настоящих мужчин. Новая мужская коллекция Cartier, решите вы, ну или на худой конец Swarovski… Не ошиблись ли вы с выбором издания, девушка? Нет, не ошиблась. И не Cartier. И тем более не Swarovski, хотя о последнем я еще вскользь упомяну. Речь пойдет не совсем о бриллиантах, а об их старших братьях – алмазах. И добывать мы их будем из алмазных отрезных кругов.

Любой профессионал, чья работа связана с резкой различного вида камня, плитки, черепицы и даже асфальта, знает, чем отличаются между собой различные алмазные отрезные круги, и какой необходим именно ему для его работы. Конечно, и для неопытных пользователей не составит труда выбрать подходящий отрезной круг с помощью консультанта в магазине и системы информационных пиктограмм на диске, принятых практически у всех производителей. Но зачастую мы видим, что предпочтение отдается недорогим «ноунэймам». На мой взгляд, это вопреки здравому смыслу, и я готова это аргументировано доказать.

Поговорим немного об алмазах

Алмаз – самый твердый материал на Земле, на его создание у природы уходит несколько тысяч и даже миллионов лет, и в мире существует всего несколько крупных месторождений. Качество алмазов в разных месторождениях различно, это связано с возрастом залегания породы и природными и атмосферными условиями. Так, например, якутские алмазы ценятся выше африканских. Под качеством принято понимать чистоту и размер камней, и, конечно же, это влияет на их стоимость.

С развитием точных наук, люди разгадали процесс, изменяющий кристаллическую решетку углерода, превращая его из графита в алмаз. Это произошло сравнительно недавно – в середине ХХ века. Первыми были шведские ученые, которые синтезировали крупнозернистые алмазы. Безусловно, синтез искусственных алмазов имеет важное промышленное значение, поэтому сразу за ними компания GE (General Electrics, США) первой представила на рынке синтетические алмазы вполне ювелирного качества, опубликовала свои исследования в этой области и получила мировой патент на их производство.

По оценкам экспертов DeBeers, на сегодняшний день рынок искусственных ювелирных алмазов почти сравнялся по объему с рынком натуральных алмазов. Получается, что каждый второй алмаз в мире – искусственный…

Производство искусственных алмазов – процесс контролируемый. Регулируя давление, температуру и время их воздействия на углерод, можно добиться желаемого качества. Это дает широкие возможности промышленности регулировать как стоимость, так качество продукции, в которой применяются искусственные алмазы. В первую очередь, конечно, речь идет о производстве абразивных материалов. Для производства алмазных отрезных кругов различные производители используют алмазы различного качества. Это значительно влияет на стоимость, но влияет ли это на режущие качества. И здесь я перехожу к своему первому аргументу, который звучит, как «ДА, качество алмазов влияет на режущие свойства диска».

Алмазы высокого качества имеют правильную форму и не имеют инородных вкраплений, что повышает режущие качества их граней. Кроме того, они производятся в условиях более длительного воздействия давления и высоких температур, что повышает их прочностные качества. Более дешевые алмазы неправильной формы и загрязненные инородными частицами более склонны к разрушению. Кроме того инородные вкрапления отнюдь не улучшают их молекулярную структуру.

Кроме качества и размера самих алмазов, на стоимость и качество отрезного диска влияет их количество. Думаю, даже не стоит говорить, что зависимость в этом случае прямо-пропорциональная. Шутки ради, приведу пример «каратности» одного хорошего диска. Если вес алмаза в 1 карат равен примерно 0,2г, то «драгоценные» качества диска среднего размера должны равняться не менее 5 каратам, т.е. на его производство ушел как минимум 1 грамм алмазного порошка. Пять — шесть дисков – и можно делать предложение любимой девушке.

Не алмазом единым…

Из каких еще важных элементов, влияющих на качество, состоит отрезной диск? Да из всех! – скажете вы и будете правы. Три основных элемента, на которые обращают внимание, это посадочное отверстие, стальная основа диска и режущие сегменты. С посадочным отверстием все и так ясно – оно должно подходить к вашему инструменту. Стальная основа, т.е. само тело диска, тоже, казалось бы, вещь стандартная, но здесь есть нюансы. Надежные производители уделяют особое внимание подготовке стали: во-первых, используется только твердая сталь высшего качества, а во-вторых, сталь предварительно обрабатывается так, чтобы при определенной скорости вращения диска достигалось оптимальное сочетание прочности и гибкости, в противном случае это может привести к разрушению диска и травмоопасным ситуациям. К сожалению, никак невозможно проверить, подготовлена ли сталь того диска, который собираетесь приобрести, подобным образом или нет. Здесь вся надежда только на ответственность производителя, поэтому лучше выбирать бренд, который уже зарекомендовал себя на рынке алмазного инструмента.

На режущих сегментах мы остановимся подробнее, потому в них как раз и содержится вся соль и алмазы. Алмазные частицы смешивают с металлической связкой и формуются с помощью холодного пресса, как печенье, нужного размера, формы и толщины в специальных пресс-формах. Затем эти «печеньки» одним из способов крепят к стальной основе.

Способ и качество крепления сегментов так же очень важен для качества отрезного диска. Поскольку сегменты крепятся к телу диска отдельно, прочность такого соединения – один из важнейших факторов эффективной и безопасной работы. Нередки случаи, когда в процессе резки сегменты отлетают от него. Конечно, это не повседневная картина, но представьте себе алмазно-металлический кусок размером примерно 30х10 мм, вылетающий из-под ваших рук в неожиданном направлении со скоростью почти 200 км/ч… В этом случае защитные очки и рабочие перчатки – не более чем аксессуары.

Обычное крепление сегментов к стальной основе – это высокотемпературная напайка с использованием серебряного припоя. Применительно к алмазному инструменту слово «резка» всего лишь термин, по сути, алмазная крошка растирает обрабатываемый материал в пыль, то есть речь идет о трении двух в разной степени абразивных материалов друг о друга. Это в прямом смысле «горячая» работа, от которой серебряный припой, естественно, плавится. Поэтому при резке используется вода для охлаждения (мокрая резка), а так же рекомендуются периодические перерывы для охлаждения диска.

Мы знаем, что сегодня существуют так же алмазные отрезные круги для сухой резки. Каким же образом в их случае происходит крепление режущих сегментов к основе? Существуют два способа, и оба они изобретены японской компанией Sankyo, одним из ведущих мировых производителей в этой области, которая с 2005 года входит в группу компаний Hitachi. Японские инженеры первыми в мире предложили способ сухой алмазной резки, и их секрет заключался именно в способе крепления сегментов к диску.

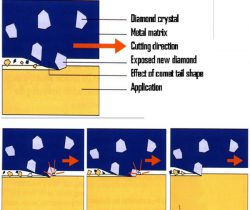

При первом способе режущие сегменты и стальная основа спекаются под высоким давлением и высокой температуре в специальном аппарате. Таким способом изготавливаются как сегментированные диски, так и диски со сплошной режущей кромкой. Второй способ – это лазерная сварка, которая вмешивается в молекулярную структуру двух соседствующих материалов и сваривает их между собой. Таким способом возможно изготовление только сегментированных дисков. Оба способа по прочности соединения равны, хотя считается, что лазерное вмешательство дополнительно укрепляет структуру стали. После соединения диски проходят первоначальную шлифовку, которая обнажает первые кристаллы на режущей поверхности. Примечательный момент: во время этой первой шлифовки образуются так называемые «хвосты кометы», по которым при необходимости можно определить правильное направление вращения диска.

Как это происходит? Кристаллы алмазов на поверхности сегмента врезаются в обрабатываемый материалы и крошат его. При этом сами кристаллы постепенно так же разрушаются и выходят из сегмента. Одновременно с этим истирается металлическая связка, высвобождая новые кристаллы, которые выходя на поверхность, продолжают крошить материал, и т.д. И так происходит до полного истирания режущих сегментов

Скупой заплатит

Чтобы не ошибиться с выбором и быть уверенным в том, что ваши кровные потрачены не зря, существует несколько основных правил и небольших профессиональных хитростей, следуя которым вы обеспечите себе комфортную работу без ощутимых стрессов для кошелька. Прежде всего, вам необходимо понимать, что за материал вы собираетесь резать. Это основное золотое правило для алмазного инструмента. На этот случай на каждом диске есть информационные пиктограммы. Но даже если вы приобретаете диск, чтобы иногда что-нибудь резать у себя на даче и не можете четко определить, что и как часто, это не страшно, т.к. существуют универсальные алмазные диски.

В чем тогда смысл? – спросите вы, — если есть универсальные диски, то зачем городить огород из полсотни специализированных? Давайте разберемся. Суть алмазной резки в том, что алмазные частицы крошат материал, который вы режете, при этом сами алмазы и металлическая связка в сегментах разрушаются. От того, какова твердость и абразивные свойства материала и мягкость самих сегментов, зависит скорость реза и скорость истирания диска, т.е. срок его службы. Здесь раскрою вам первую профессиональную тонкость: чем тверже материал, который вы режете, тем мягче должна быть металлическая связка в сегментах, и наоборот. На первый взгляд, абсурд – но только на первый. При обработке твердого материала, алмазы разрушаются быстрее, и требуется их более частое обновление на поверхности сегментов, чему способствует мягкая металлическая связка. И напротив, если обрабатываемый материал мягкий, алмазы разрушаются медленнее. Если при этом металлическая связка будет мягкой, то кристаллы просто повываливаются. И в том и в другом случае это приведет к тому, что диск «полысеет» и перестанет резать. Кстати, это не конец света, ниже я расскажу, как это исправить.

⇒ ЧИТАЙТЕ ТАКЖЕ

Тест алмазных отрезных кругов по керамограниту, рейтинг по результатам испытаний

Итак, для разного типа материалов производитель подбирает наилучшее соотношение мягкости металлической связки, количество и размер алмазов. Известные мировые производители проводят много испытаний с различными материалами различного географического происхождения для того, чтобы их продукция соответствовала потребностям рынка в разных странах. По этому для профессионалов, работающих постоянно с одним и тем же материалом, например, с мрамором или асфальтом, гораздо выгоднее покупать специализированные диски, т.к. идеальное соотношение всех параметров обеспечивает им наилучшее качество и скорость реза при максимально возможном сроке службы. При изготовлении универсальных дисков все эти параметры усредняются, и если вы не собираетесь вырезать статую из мрамора, а просто хотите

⇒ Кстати! В процессе исследования различных материалов из разных стран мира, специалисты компании Sankyo (Япония) выяснили, что, например, бетон в России намного тверже бетона, скажем, в Германии. Поэтому диски по бетону Hitachi производства Sankyo для России и для Европы отличаются по своим свойствам.

После того, как вы определились с назначением диска, посмотрите на свою отрезную машину. Это элементарно, но не лишним будет напомнить, какие параметры машины нужно учитывать при выборе диска. Во-первых, диаметр посадочного отверстия. Самый распространенный 22,2 мм, но встречается так же 20,0 мм и 25,4 мм. Если диск не налезет – это еще полбеды, во всяком случае, вы не сможете работать, и избежите неприятностей. Но болтаться диск тоже не должен. Даже если он фиксируется фланцем, посадочное отверстие должно точно соответствовать посадочному месту на вашей машине. Кстати, все отрезные круги диаметром от 230 мм и больше обязательно должны крепиться фланцем!

Так же нужно обращать внимание на скорость. На каждом диске есть отметки о максимальной линейной скорости и максимальной скорости вращения. То есть, какова максимальная скорость (число оборотов в минуту), с которой должен вращаться диск, и сколько это будет в пересчете на метры в секунду с учетом длины окружности. Если скорость отрезной машины превышает максимально допустимую скорость для диска, это может привести к излишнему нагреву и деформации. Сами понимаете, что ничем хорошим это не пахнет.

Цена – тоже немаловажный фактор при выборе диска. Если вы все-таки отдаете предпочтение качеству и надежности известных производителей, то вы должны понимать, что их продукция не может стоить дешево по всем выше перечисленным причинам. Но так же вы должны понимать, что при их производительности и сроке службы вы потратите не больше, чем на N-ное количество дешевых «ноунэймов» для выполнения того же объёма работы.

⇒ Еще одна профессиональная тонкость: если вам нужно отрезать довольно большой кусок, то быстрее и дешевле делать несколько маленьких резов, чем пытаться отпилить его за один прием. Глубокие резы уменьшают скорость резки и сокращают срок службы диска. Не говоря уже о перегреве и заклинивании…

Статистикой накрыло

Статистика – это точная наука, и она точно знает, что в 95% случаев проблемы при использовании алмазного инструмента возникают из-за неправильного выбора отрезного круга и/или ошибок в эксплуатации. Конечно, и на старуху бывает проруха, — скажете вы, и вновь я с вами соглашусь. Как же тут не согласиться? Ведь та же самая статистика утверждает, что чем опытнее человек, тем более глупые ошибки он совершает. Хотя эта статистика уже из области психологии, а не технологии, она толкает меня на то, чтобы еще раз коротко напомнить основные проблемы, возникающие при работе с алмазным инструментом, и как этих проблем избежать. В большинстве случаев достаточно проверить, соответствует ли ваш диск материалу, который вы собираетесь резать, и во время работы делать периодические паузы для охлаждения. Итак…

⇒ Нужно выбрать другой диск и почаще делать паузы для его охлаждения.

— стальная основа изнашивается быстрее, чем режущие сегменты.

⇒ Такое случается при резке очень абразивного материала. Скорее всего, выбран диск, не предназначенный для резки абразивных материалов. Выберите подходящий диск.

⇒ Проверьте свою машину и правильность установки диска на нее.

⇒ Возможно, неправильно выбран тип диска или диск установлен не той стороной. Слишком сильное надавливание – тоже распространенная ошибка. От надавливания вы не получите лучший результат, а только сотрете или перегреете диск. Но здесь, конечно, нужен опыт и квалификация.

⇒ Здесь вопрос либо к качеству самого отрезного круга, либо к квалификации того, кто его использует.

⇒ Подберите правильный диск и протестируйте машину.

⇒ Не забывайте давать остыть вашему инструменту! Примерно раз в минуту вынимайте диск из материала и дайте ему поработать в холостую примерно 10 секунд, чтобы он охладился.

⇒ Это и есть то самое пресловутое «облысение» диска. Чтобы продолжить работу, подберите правильный диск. А чтобы реанимировать этого калеку, возьмите обычный красный кирпич, смочите его водой и сделайте несколько резов. Поскольку кирпич достаточно абразивный и в меру мягкий, металлическая связка сточится и обнажит новые кристаллы.

Заключение. Наконец-то…

Есть еще несколько правил, которые в кругах западных производителей принято называть «защитой от дурака»:

Хоть я и имею полное право агитировать читателя за тот бренд, который я представляю на рынке, но я не стану этого делать. Из солидарности к своим коллегам из других известных фирм производителей, я хочу донести до аудитории простую и ясную мысль: рынок электроинструмента вовсе не то же самое, что рынок товаров народного потребления; известные производители инструмента в полной мере осознают свою ответственность за качество работы, здоровье и жизнь своего потребителя. Производители йогуртов ради соблазнения покупателя могут приписывать своим продуктам невероятные свойства, максимум — вы отделаетесь расстройством желудка. Производители же инструментов и оснастки лезут из кожи вон, чтобы максимально обеспечить пользователей комфортом и безопасностью, а те все равно покупают дешевый «ноунэйм».

Что я хочу сказать этим криком души? Просто включите в список параметров для выбора оптимального алмазного диска еще один пункт – «Безопасность». И включите его прямо перед пунктом «Цена».

Автор статьи: Галина Березовская, компания Hitachi

Сентябрь 2012 года