Бур для перфоратора стандарта SDS-Plus… казалось бы, вещь очень простая и незатейливая. Твердосплавная напайка, спираль для вывода шлама и хвостовик — в общем-то, ничего особенно сложного.

Бур для перфоратора стандарта SDS-Plus… казалось бы, вещь очень простая и незатейливая. Твердосплавная напайка, спираль для вывода шлама и хвостовик — в общем-то, ничего особенно сложного.

Не будем врать, что мы думали именно так, когда приступали к тесту буров, — имея огромный опыт тестирования инструментов и всевозможной оснастки, мы понимали, что подвох наверняка есть и, вероятно, не один.

Но даже мы, вроде бы подготовленные к любым сюрпризам и изучившие отзывы специалистов и потребителей, оказались совершенно не готовы к реальности. Чем дальше мы погружались в открывающуюся информацию, тем больше понимали, что почти ничего не знаем о бурах.

⇒ ВАЖНО

Буры по бетону SDS-Plus для перфоратора: смотрите результаты теста в формате интерактивных диаграмм

«Чем дальше в тест, тем сложнее вопросы» — мы с этим сталкивались и раньше, но в этот раз сложность вопросов выросла до каких-то совсем уж невероятных размеров.

ЧТО МЫ НЕ ЗНАЕМ О БУРАХ?

Первое — не знаем их диаметр. Когда мы в магазине покупаем бур диаметром 10 мм, то, скорее всего, полагаем, что его диаметр — ровно те самые заявленные 10 мм. Как бы не так! Эта величина может колебаться в очень широких пределах, например от 10,13 до 10,45 мм. И все эти буры продаются именно как «десятка». Вопрос — а что покупать? Грозит ли какими-нибудь последствиями применение бура меньшего или, наоборот, большего диаметра?

Второе — не знаем их ресурс. Со свёрлами по металлу всё гораздо проще. До тех пор, пока калибр проходит в просверленное отверстие, сверло считается пригодным для работы. Как только перестал проходить — всё, предельный износ достигнут. А что считать износом бура, если они изначально отличаются в диаметре на несколько десятых миллиметра? До какого предела бур с заявленным диаметром 10 мм остаётся таковым?

Как выяснилось, какой-то единой методики оценки степени износа бура, основанной на его соответствии заявленному диаметру, не существует. Очень часто рекомендуют проверять анкером — дескать, пока анкер входит в пробуренное отверстие, то бур считается рабочим. Но здесь далеко не всё однозначно. Не будем упоминать, что необходимо удалить пыль и шлам из отверстия — это и так очевидно. Но вот вопрос — учитывать ли усилие, которое нужно приложить, чтобы вставить анкер? Логика подсказывает, что это важно, ведь анкер можно вставить без особых усилий, а можно забить молотком. Результат один — он в отверстии, а вот что с ним будет дальше? Будет ли он держаться в нём под нагрузкой и какую вообще нагрузку он способен выдержать?

Ещё надо учитывать, один анкер мы используем для проверки отверстий, или каждый раз берём новый. Если один и тот же, то придётся принимать во внимание и абразивный износ самого анкера. С каждой новой проверкой он становится всё тоньше и тоньше, так что проверять можно очень долго, удивляясь живучести бура. Каждый раз брать новый анкер? Не бюджетно, и к тому же остаётся открытым вопрос — на каком усилии ставить отсечку?

ПРОФЕССИОНАЛЬНЫЕ И БЫТОВЫЕ БУРЫ

ПРОФЕССИОНАЛЬНЫЕ И БЫТОВЫЕ БУРЫ

Фактически мы приходим к следующему банальному выводу: буры бывают профессиональными и «бытовыми» (DIY). Для профессиональных буров есть достаточно жёсткие критерии, по которым оценивается их ресурс и принимается решение о возможности их дальнейшей эксплуатации. Для «бытовых» таких общепринятых критериев не существует.

На строительстве можно применять буры исключительно профессионального класса. Известный производитель крепежа — компания Fischer — запрещает установку своих анкеров в отверстия, проделанные бурами, не прошедшими сертификацию PGM. PGM — это Ассоциация контроля качества стенных свёрл. Наличие фирменного знака PGM на буре служит подтверждением, что проделанные им отверстия имеют точную геометрическую форму, прилегающая к отверстию зона не «раздолбана» и сохранила несущую способность, а размер самого отверстия лежит в допустимых пределах… стоп! Вот уже появляется упоминание пределов, наконец, хоть какая-то конкретика.

В России существует ГОСТ 17070–71 «Инструмент твердосплавный для образования отверстий в строительных материалах. Технические требования», но его не имеет смысла применять в отношении буров SDS-Plus, по крайней мере диаметром 10 мм. В этом ГОСТе есть понятие «долотчатые буры», но рассматриваются диаметры от 18 до 30 мм. Видимо, ничего другого российская (точнее, тогда ещё советская) промышленность не выпускала. Так что нам этот стандарт в наших исследованиях, увы, не помощник.

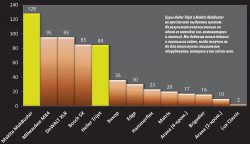

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ: РЕЙТИНГ БУРОВ ПО ИЗНОСОСТОЙКОСТИ

Специально для тех, кому уже не терпится задать вопрос «Так какой же бур лучше?», мы начинаем показ результатов с итоговой диаграммы. На ней испытанные нами буры выстроены в порядке уменьшения их ресурса. Но учтите — результаты получены как минимум по трём методикам, и в итоговую диаграмму буры включены по своим минимальным результатам. То есть на этой диаграмме — наихудший из показанных результатов. А в таблице рядом указано, какой именно «диагноз» оказался окончательным.

Хотите узнать, в чём разница, какой результат можно считать наилучшим и в чём суть разных методик, — читайте статью и смотрите другие диаграммы. В статье приведены в том числе и промежуточные результаты.

Буры Makita MakBuster и Heller Trijet не случайно выделены цветом. Их результат получен только по одной методике — на основе анализа данных об износе спирали. Износ напайки на момент публикации номера было невозможно измерить по причине отсутствия в нашем распоряжении призматического микрометра. Но мы обязательно сделаем это позже, следите за обновлениями статьи на нашем сайте master-forum.ru.

Методики оценки ресурса буров могут быть основаны на разных документах. Ниже мы приводим описания тех нормативов, которые показались нам наиболее полезными для этого теста.

НОРМАТИВЫ PGM

Мы получили копию требований PGM и из этого документа выяснили важную для нашего теста информацию. Оказывается, согласно нормам этой организации, бур с заявленным диаметром 10 мм должен иметь диаметр в области напайки от 10,2 до 10,45 мм (фактически речь идёт о размере напайки в самой широкой её части). Больше или меньше — нельзя, то есть когда напайка уменьшается до размера меньше, чем 10,2 мм, бур считается изношенным, по мнению PGM. Вот он, первый из критериев.

НОРМАТИВЫ DREBO

Буры Lux Classic. Сверху — новый, снизу — б/у, после того, как он прошёл 44 отверстия. Внимание на спираль…

Компания Drebo на рынке буров известна очень широко, это один из основных мировых производителей. У неё есть свои методики оценки степени износа бура, основанные на измерении диаметра спиральной части. У нового бура она имеет одинаковый диаметр по всей длине, но в ходе эксплуатации изнашивается неравномерно — чем ближе к напайке, тем быстрее. По мнению Drebo, бур диаметром 10 мм должен считаться полностью изношенным, когда разница между диаметрами спирали в самой широкой и самой узкой части достигает 0,4 мм.

Но и здесь не без сюрпризов. Знаете, как в ходе эксплуатации проявляется износ спирали? Бур хуже отводит шлам, его всё труднее вынуть из отверстия. Возможно, что это как-то влияет на диаметр отверстия, но никаких указаний на это мы не нашли. Нельзя исключать, что износ в данном случае надо воспринимать как некий критерий трудоёмкости работы. Бур стало слишком тяжело вынимать, и хотя отверстие по диаметру всё ещё в пределах нормы, меняем его. Кстати, мы в ходе теста убедились, что так запросто может быть — напайка ещё сохраняет допустимый даже с точки зрения PGM диаметр, а вот спираль изношена и бур тяжело вынуть из отверстия. И скорость бурения снижается, потому что ухудшается эффективность удаления шлама. Так что критерий Drebo абсолютно логичен для профессионалов, а вот с «бытовыми» бурами снова имеем неопределённость. Если надо пробурить десяток-другой отверстий, то вполне можно смириться с теми трудностями, которые для профессионала неприемлемы, особенно с учётом более высокой (как правило) стоимости буров для «профи». Теоретически работать можно до тех пор, пока бур не сломается из-за истончения спирали.

Измерение ширины напайки бура

НОРМАТИВЫ РЕДАКЦИИ ЖУРНАЛА «ИНСТРУМЕНТЫ» (ETAG 001)

И вот здесь у нас не осталось другого выхода, как установить собственный критерий. Износ спирали важен, но опираться только на него как на единственный параметр не хотелось бы, выше уже сказано почему. Значит, будем смотреть ещё и на напайку. Методика «запихни анкер и убедись, что он держится» не подошла, причём не только по указанным выше причинам. Мы специально провели эксперимент — взяли бур диаметром 10,06 мм в самой широкой части напайки, проделали им отверстие и вставили туда «фишеровский» дюбель диаметром 10 мм.

Естественно, руками его было не загнать, забили молотком. И вкрутили «глухарь», предназначенный для этого дюбеля. Оказалось, что он не просто вкручивается, но ещё и неплохо держится в отверстии. Не возьмёмся утверждать, что он выдержит балку, но кухонную полку — точно.

В комментарии компании Fischer, опубликованном в этой статье (см. ниже), упоминается европейский нормативный документ ETAG 001. Вообще-то, он относится к испытаниям анкеров, но устанавливает некий критерий к минимальному размеру бура — 10,05 мм. Мы решили, что имеем право распространить действие этого документа на свой тест буров, и взяли именно эту цифру в качестве предела.

Итак, устанавливаем критерий — диаметр напайки в самой широкой части не менее 10,05 мм. Вот когда она износится до такого размера — бур точно можно считать выработавшим свой ресурс. Назовём это «Нормативами редакции журнала «Инструменты», основанными на нормах ETAG 001».

Кстати, согласно нашей методике, профессиональные буры, вышедшие за пределы допускаемых PGM размеров, совсем не обязаны отправляться в металлолом. Фактически они переходят в разряд «бытовых». Собственно, а почему нет и чем профессиональный бур Milwaukee, DeWALT или Bosch диаметром 10,19 мм (PGM уже не пропустит) отличается от «Энкора» или «Интерскола» аналогичного диаметра? Если «бытовым» можно, то «профи» тем более. А значит, для профессиональных буров мы также измеряем максимальный ресурс в соответствии с нормативами редакции. А для «бытовых» — в соответствии с нормами PGM, потому что если диаметр напайки изначально вписывается в строгие нормы, то интересно посмотреть, как быстро она «сядет» и выйдет за допустимые пределы.

Сопоставляя результаты, полученные по разным методикам, мы даже шутили на нашей странице в Фейсбуке, что можно открывать новый бизнес — собирать на европейских стройплощадках изношенные (по мнению PGM) буры. Там, небось, ещё и доплатят за вывоз и утилизацию. Привозить их в Россию и продавать как «бытовые». Маржинальность такого бизнеса должна оказаться прекрасной, «пенсионеры» Milwaukee, DeWALT или Bosch, как видите по диаграммам, ещё ого-го и запросто смогут конкурировать с с аналогами из бытового сегмента. Правда, непонятно, как на практике организовать «вывод» буров со стройки и запуск их в эксплуатацию в сегменте DIY… но это уже не наша забота, нам надо устанавливать критерии оценки их ресурса. Считайте, что мы вам подарили целую бизнес-стратегию, доводите её до ума и пользуйтесь!

⇒ Комментарий компании Fischer (Сергей Каневский, технический директор)

В европейских нормативных документах (Европейских технических оценках) на стальные анкеры и фасадные дюбели регламентируется только максимальный диаметр режущей кромки бура. Однако в ETAG 001 чётко обозначены диаметры буров, которые необходимо применять при выполнении различных сертификационных испытаний анкеров. При этом общий допуск на диаметр режущей кромки бура разбивается на три диапазона — максимальный, средний и минимальный. Буры из каждого диапазона применяются для определённых видов испытаний, чтобы заведомо поставить анкер в самые неблагоприятные условия и затем с наибольшей безопасностью определить его несущую способность.

Из приведённой диаграммы (ETAG 001, annex A, figure 3.1) видно, что общая величина допуска на диаметр режущей кромки буров, предназначенных для испытаний анкеров в зависимости от их номинального диаметра, составляет 0,35–0,65 мм, а минимальный диаметр режущих кромок бура с номинальным диаметром 10 мм составляет 10,05 мм.

КОЛИЧЕСТВО КРОМОК

Буры бывают двухкромочными и многокромочными. «Много» — это может быть три или четыре, а компания Hilti недавно представила новые буры TE-YX с шестью кромками. Правда, пока что это SDS-Max, но наверняка скоро нечто подобное появится и в «плюсовом» варианте.

Расскажем, в чём особенности буров каждого вида. У двухкромочных одна плоская напайка, изготовить такой бур проще и дешевле, поэтому они получили наибольшее распространение. Не исключаем, что именно с них и началась эволюция буров вообще, логика подсказывает, что, скорее всего, первыми появились именно более простые двухкромочные. Но поскольку историю эволюции буров мы специально не изучали, то ограничимся предположением и не будем утверждать, будто это так.

У двухкромочных буров выявился один существенный недостаток. При попадании на арматуру они очень часто ломаются. Чаще всего выламывает напайку. В поисках борьбы с этим явлением инженеры предложили использовать напайки с большим количеством кромок. Логика понятна: если кромок больше двух, напайка уже не встанет «параллельно арматуре», как минимум одна кромка всегда будет располагаться над ней. У таких буров напайку обычно не выламывает, они просто долбят по арматуре. И даже могут продолбить её, у современных профессиональных буров ресурс очень внушительный. Гарантий производители не дают, но в частной беседе сообщают, что многокромочные буры могут проходить по несколько отверстий в арматуре, такие случаи бывали неоднократно.

Когда нас спрашивали, какие именно буры мы будем брать на тест, мы говорили, что хотим попробовать разные. Предполагалось, что мы разделим их на группы — отдельно двухкромочные, отдельно многокромочные. В этом тесте мы решили ввести разделение как минимум в диаграмме «Цена бурения одного метра», но не по количеству кромок, а по критерию, есть ли у бура сертификат PGM, или нет. Причём у сертифицированных буров указаны две цены — в пределах допустимого с точки зрения PGM диапазона и за его пределами (когда бур уже «на пенсии» и сравнивать его можно только с «бытовыми» конкурентами). Вот только на диаграмме с профессиональными бурами пока нет Heller и Makita — соответствие нормам PGM оценивается именно по напайке, а здесь у нас возникли технические затруднения, об этом сказано в статье. Добавим позже, когда проведём необходимые измерения.

Стоимость эксплуатации профессиональных буров в пересчёте на бурение отверстия глубиной 1 м в период соответствия нормам PGM (то есть когда эти буры разрешено использовать на стройплощадке).

Стоимость эксплуатации всех буров в пересчёте на бурение отверстия глубиной 1 м до полного износа бура.

МЕТОДИКА ТЕСТИРОВАНИЯ

Ресурс — это не единственный параметр, который мы изучали. Более того, изначально мы даже не планировали устраивать жёсткий ресурсный тест и думали ограничиться только оценкой производительности. Но в ходе работы стало понятно, что это не главный критерий, и если мы хотим сделать интересный тест, то надо выяснять именно ресурс. И тогда мы добавили ещё и этот вид состязаний.

Перечислим по пунктам все виды испытаний, в которых соревновались собранные нами на одной площадке участники.

ПРОИЗВОДИТЕЛЬНОСТЬ И ЭНЕРГОЭФФЕКТИВНОСТЬ

Идея заключается в том, что когда у тебя аккумуляторный инструмент, то запас энергии ограничен. И ты можешь потратить её либо на полезную работу, либо на шум, нагрев рабочей зоны и т. д. Мы уже отрабатывали эту идею на свёрлах по металлу, там она работает прекрасно. Сверлишь, измеряя время прохождения каждого отверстия и считая, сколько отверстий ты смог просверлить, пока не сел аккумулятор. Потом сравниваешь данные и видишь, например, что одно сверло работает стабильно и делает два десятка отверстий, а у второго время сверления каждого последующего отверстия больше, чем у предыдущего, и сделало оно всего 10 отверстий. Значит, быстро затупилось и не столько сверлило, сколько нагревало рабочую зону.

Мы попробовали эту же методику на бурах. Она не дала настолько очевидных результатов, но считаем, что и эти данные очень полезны. Мы видим, что буры различаются по скорости работы, причём довольно значительно. Кому это важно на практике? Тем, кто работает с высокой интенсивностью и сверлит много отверстий за смену. Может быть, это и не самая распространённая ситуация, но она вполне вероятна.

Кроме того, буры различаются по количеству отверстий, которые они могут проделать на одном заряде батареи. Это, кстати, намного более важная характеристика, чем скорость, хотя они прямо связаны. Подобные данные будут полезны всем, кто работает аккумуляторными перфораторами. Потому что разброс довольно значительный, и удобнее, конечно, брать буры, позволяющие выжать из батареи максимум. Есть ли разница — 44 отверстия ты сделаешь, не меняя аккумулятор, или 60? Конечно есть, и очень приличная.

В ходе этого теста мы отметили, что скорость бурения и количество проделанных отверстий связаны между собой очевидной прямой зависимостью. Чем быстрее идёт бур, тем больше отверстий он успевает сделать. Суммарное время работы от аккумулятора у нас было почти константой — порядка 11,5 минуты в непрерывном режиме. Это, кстати, очень хорошее подтверждение того, что методика полностью рабочая и адекватно отражает реальные различия в свойствах буров разных производителей.

УРОВЕНЬ ВИБРАЦИИ

Вибрация — это один из основных «поражающих факторов», которыми чревата работа перфоратором. Последствия длительной работы в условиях сильной вибрации медицине давно известны, это так называемый синдром белых пальцев (он же — «вибрационная болезнь») — вещь крайне неприятная. Похоже, что не смертельная, но если будете страдать этим заболеванием в тяжёлой форме, то работать по-прежнему точно не сможете. Значит, рискуете потерять работу. Стоит ли надеяться на пенсию или другую помощь от государства — каждый решает для себя сам. Но мы почему-то уверены, что родное государство обязательно найдёт повод отказать в помощи, и считаем, что заботиться о себе нужно самостоятельно. Поэтому решили проверить уровень вибрации буров разных производителей. Если есть разница, то выбор бура с наименьшим её уровнем полностью обоснован и логичен.

Чтобы измерить вибрацию, мы пригласили принять участие в нашем тесте компанию «Алгоритм-Акустика» (www.algoritm. ru), которая занимается аттестацией рабочих мест. Измерения проводили с помощью шестиканального виброметра Svantek SV106 с крепящимся на руку трёхосевым акселерометром. В ходе испытаний мы проверили буры не на одном перфораторе, а на двух — на аккумуляторном DeWALT DCH 333 NT и на сетевом Sparky BPR 241 CE. Этот «аксакал» наверняка до сих пор на памяти у многих — ведь это была одна из первых массовых моделей перфораторов, появившихся на российском рынке. Но это мы отвлеклись… так вот, испытания проводились на двух перфораторах, и к тому же ещё с разными вариантами экипировки: с виброзащитными перчатками двух видов и без них.

На испытания к нам приезжал представитель компании Игорь Некрасов, он снял все измерения и позже прислал нам подробный отчёт. Как выяснилось, прибор не улавливает серьёзной разницы между бурами разных моделей и производителей. Хотя по субъективным ощущениям она была, и очень заметная. Игорь считает, что руки — инструмент чувствительный, но, похоже, разница в уровне вибрации — «в голове», это в большей степени вопрос личного субъективного восприятия, а не объективной реальности.

Слева — Игорь Некрасов (компания «Алгоритм-Акустика»). Измеряем уровень вибрации от разных буров. В итоге выяснилось, что сами буры не имеют большого разброса по уровню создаваемой вибрации. А вот антивибрационные перчатки Ansell VibraGuard, наоборот, производят ошеломительный эффект

Цитируем заключение из отчёта «Алгоритм-Акустика» по поводу теста буров на вибрацию. Полагаем, что этот вопрос можно считать закрытым — разница между бурами не замечена, но отлично видна разница между перфораторами. Спасибо современным технологиям: аккумуляторный перфоратор DeWALT имеет гораздо более высокую энергию удара, чем Sparky, при этом отличается меньшим уровнем вибрации на рукоятках. А уж антивибрационные перчатки и вовсе дают колоссальный эффект. Хотите верьте, хотите нет, но мы теперь с ними не расстаёмся, они оказались крайне полезными. Ansell VibraGuard и вибрацию гасят очень эффективно, и тактильную осязаемость не сильно снижают. Они даже не мешают управлять гаджетом с сенсорным экраном — смартфон реагирует на команды, отданные пальцем в антивибрационных перчатках Ansell.

⇒ Выводы (цитата из отчёта компании «Алгоритм-Акустика» по поводу измерения вибрации)

Применение буров различных торговых марок практически не меняет воздействие вибрации на руки работников.

Конструкция ручного инструмента позволяет значительно изменить влияние воздействующей на руки вибрации. Для её снижения рекомендуется использовать ручной инструмент с виброизолирующими рукоятками.

Применение виброгасящих перчаток позволяет дополнительно снизить воздействие вибрации на 15–25%, тем самым увеличивая суммарную продолжительность работы с ручным инструментом до 8‑часовой рабочей смены без нарушения требований санитарных норм.

ИСПОЛЬЗОВАННОЕ ОБОРУДОВАНИЕ И «РАСХОДНЫЕ МАТЕРИАЛЫ»

Испытания мы проводили с помощью аккумуляторного перфоратора DeWALT DCH 333 NT из серии FlexVolt. Подробная статья об этой модели опубликована в этом же выпуске журнала. Отверстия бурили вертикально вниз («в пол»), так проще было контролировать усилие, прикладываемое к перфоратору. И легче было отследить момент, когда бур тяжелее вынимается из отверстия по причине износа спирали.

А вот для проверки ресурса мы взяли уже сетевой перфоратор. Точнее, два сетевых перфоратора, оба — Stanley SHR263K. Бурили по 50 отверстий, после чего меняли перфоратор — нагрев редуктора никто не отменял, и технике надо было давать время на отдых. Так вот, чередуя два инструмента, и работали, после каждых 50 отверстий измеряя диаметр бура по напайке с целью выяснить динамику её износа. Данные по износу в соответствии с нормами PGM и нормами «Потребителя» основаны в основном именно на результатах этого этапа тестирования.

Плита, которую мы бурили аккумуляторным перфоратором, не подлежит однозначной идентификации. Но по ряду признаков (гранит в качестве основного наполнителя, а также тот факт, что такие плиты повсеместно использовались на объекте, где мы проводили испытания) можем судить, что это бетон М450 или даже М500. Такой бетон используется для строительства гидротехнических сооружений. А вот плита, которую мы бурили сетевым перфоратором с целью определить максимальный износ буров, изготовлена из бетона М200.

Новые детекторы металла и скрытой проводки Condtrol Scan и Scan Pro отличаются в первую очередь глубиной обнаружения — 50 и 100 мм

Мы также запаслись детектором скрытой проводки и металла, чтобы снизить риск попадания буром в арматуру. Как выяснилось позже, нам он был не очень-то нужен, потому что на плите М450 арматурный каркас просматривался с боков, и легко было понять, где именно залегает арматура. А на плите М200 арматура залегала глубже, чем те 10 см, на которые мы погружались в бетон. Но это у нас в тесте условия необычные, а в повседневной работе детектор металла — великое дело. Определив, где залегает арматура, можешь избежать поломки бура. Но в стенах-то встречаются не только прутья арматуры, там ещё и электропроводка залегает, а порой и трубы отопления.

Как раз во время теста компания Condtrol — один из наиболее заметных игроков на российском рынке измерительных приборов для строителей — представила два новых детектора, Condtrol Scan и Scan Pro. Один предназначен для поиска труб, металла и проводки на глубине до 50 мм, второй — до 100. В общем, находка для тех, кто не любит играть в лотерею и хочет точно знать, что его ждёт в ближайшем будущем.

ПОДБОР УЧАСТНИКОВ

Искушённый читатель сразу поймёт, что выборка испытанных нами буров не такая уж большая. Рынок гораздо более разнообразен, и те 13 артикулов, которые мы испытали, — лишь капля в море. Вообще-то, было больше, но компания «Интерскол», например, попросила не публиковать их результаты. Официальная причина, озвученная руководителем учебно-аналитического центра компании «Интерскол» Сергеем Немковым — несогласие с изменённой методикой проведения теста. Мы действительно не говорили заранее, что будем оценивать износ спирали, потому что узнали об этой методике далеко не сразу. Но зато эта новая информация очень хорошо совпала с нашими наблюдениями и подтвердила некоторые наши выводы. Так что мы считаем, что расширение методики пошло тесту только на пользу и сделало итоговую картину более понятной и точной.

«Потери» в виде снятого с теста «Интерскола» — это небольшое сокращение рядов испытуемых. Но мы чисто физически не в состоянии были протестировать всё, что хотелось бы испытать и нам, и нашим партнёрам. Всех, кого мы приглашали принять участие в тесте, мы предупреждали, что не будем брать несколько артикулов. Но многие передали образцы с запасом, так что у нас уже сейчас есть задел на следующий тест. И есть желание продолжать испытания, благо методика зафиксирована, она открыта, и повторить весь цикл теста несложно. А результаты, полученные в разных «заездах», можно будет сравнивать друг с другом. Поэтому следите за новостями, этот тест — только начало большой программы испытаний буров SDS-Plus. На рынке есть ещё много того, что нам хотелось бы опробовать.

Не факт, что в следующий раз мы будем полностью повторять всю программу. По вибрации уже установлено, что не имеет смысла сравнивать по этому параметру, лучше сразу брать антивибрационные перчатки, это даст гораздо более серьёзный эффект. Количество проделываемых на одном заряде аккумулятора отверстий — информация ценная, и это испытание мы, скорее всего, будем повторять. Скорость бурения менее важна, но если уж проводить тест на аккумуляторном перфораторе, то и скорость можно сразу замерить, благо это не требует дополнительных вложений. А вот ресурс — это ключевой параметр в данном случае. И мы уже понимаем, как его оценивать, по каким критериям, на что обращать внимание. Так что дальше будет проще. Вот только зиму надо переждать, потому что наш «бетонный полигон» не то что не отапливается, он даже крыши не имеет.

ГДЕ MAKITA И HELLER?

Внимательные читатели наверняка уже давно хотят задать вопрос «Где Makita и Heller? Почему эти буры представлены не на всех итоговых диаграммах?». А потому, что именно на этих бурах мы застряли капитально. Программа испытаний предполагает обязательное измерение диаметра бура по кромке. Всё шло как по рельсам, пока мы испытывали буры с двумя или четырьмя кромками. Но на трёх мы споткнулись. Обычный микрометр не позволяет проводить прямые измерения предметов с такой конфигурацией. Формула описанной вокруг треугольника окружности здесь тоже не работает — слишком уж хитрая форма напайки. Для таких измерений существуют специальные призматические микрометры, но при их стоимости (около 220 евро в Германии и порядка 30 000 рублей в России) покупать такой прибор для разового измерения просто глупо. У нас точно лишних денег нет. Поэтому сделаем так — весной мы наверняка поедем на выставку Eisenwarenmesse в Кёльн. Возьмём с собой образцы и постараемся заехать в гости к нашим партнёрам на завод компании Heller. Там и измерим буры, после чего сделаем расчёты и добавим результаты в общую базу на нашем сайте master-forum.ru.

КОММЕНТАРИЙ: СТРАНА ПРОИЗВОДСТВА

Страна производства указана в том случае, если на этикетке прямым текстом написано «Made in ___» или «Сделано в ___».

На бурах Heller, Matrix и «Энкор» таких формулировок нет. И хотя у нас есть стопроцентная уверенность, что буры Heller сделаны в Германии, а Matrix и «Энкор» — в Китае, пишем, что страна производства не указана, потому что однозначной формулировки на этикетке нет.

БУРЫ ПРОФЕССИОНАЛЬНОГО КЛАССА, С СЕРТИФИКАЦИЕЙ PGM

Bosch (Бош) 5Х

DeWALT (ДеВОЛЬТ) XLR

Heller (Хеллер) Trijet

Makita (Макита) MakBuster

Milwaukee (Милуоки) MX4

БУРЫ БЫТОВОГО КЛАССА, БЕЗ СЕРТИФИКАЦИИ PGM

Brigadier (Бригадир, noname)

Edge

Hammerflex (Хаммерфлекс)

Lux (Люкс) Classic

Matrix (Матрикс)

Атака

Энкор

ГОСТИ РУБРИКИ

Практика

Эти буры могли бы составить очень серьёзную конкуренцию профессиональным. Во всяком случае, когда мы начали тестировать их, то сильно удивлялись какой-то запредельной износостойкости напайки и спирали при весьма доступной цене. Но в ходе теста у нас сломались два бура «Практика», причём по одинаковому сценарию, хоть и после разного объём работы. Один — примерно на 88‑м отверстии, второй — примерно на 266‑м. Перелом по спирали, практически в одном и том же месте, под углом 90 градусов к оси бура. Это является характерным признаком заводского брака, по крайней мере, такого мнения придерживается Drebo. Поэтому результаты «Практики» мы не включаем в статью — в конце концов, программа теста полностью не пройдена ими.

В ходе теста у нас сломались два бура «Практика»: по одному сценарию, хотя и после разного объёма работы

Атака

Эти буры — 4-кромочные, но более длинные, чем остальные. Общая длина составляет 210 мм. Поэтому они вынесены в группу «Гости рубрики», но результаты теста представлены среди прочих. Нам было очень интересно посмотреть, как покажут себя в деле бюджетные 4-кромочные буры. По результатам делаем вывод, что главное их преимущество — меньший риск поломки при контакте с арматурой.

ОЦЕНОЧНЫЙ РЕСУРС БУРОВ ПО БЕТОНУ (минимальный из результатов, полученных по разным методикам, метры)

Буры Heller Trijet и Makita MakBuster не просто так выделены цветом. Их результат получен только по одной из методик (см. комментарии в статье). Мы добавим новые данные в статью на сайте, когда получим их. Но для этого нужно специальное оборудование, которого у нас сейчас нет

РЕСУРС ПРОТЕСТИРОВАННЫХ БУРОВ (минимальный результат по двум методикам)

ЦЕНА БУРЕНИЯ ОТВЕРСТИЯ ГЛУБИНОЙ 1 М (профессиональные буры, при соответствии нормам PGM)

ЦЕНА БУРЕНИЯ ОТВЕРСТИЯ ГЛУБИНОЙ 1 М (все буры, при оценке до полного износа)

КОЛИЧЕСТВО ОТВЕРСТИЙ 10×100 ММ, ПРОБУРЕННЫХ НА ОДНОМ ЗАРЯДЕ АККУМУЛЯТОРА (перфоратор DeWALT DCH 333 NT )

СРЕДНЕЕ ВРЕМЯ БУРЕНИЯ ОДНОГО ОТВЕРСТИЯ 10×100 ММ, С

ОЦЕНОЧНЫЙ РЕСУРС БУРОВ ПО БЕТОНУ (по методике PGM, в метрах пробуренного бетона до уменьшения размера напайки меньше 10,2 мм)

ОЦЕНОЧНЫЙ РЕСУРС БУРОВ ПО БЕТОНУ (по методике Drebo, м)

ОЦЕНОЧНЫЙ РЕСУРС БУРОВ ПО БЕТОНУ (по редакционной методике, в метрах пробуренного бетона)

Буры по бетону: продолжение теста

Тест провели Любовь Балаболина и Алексей Меснянкин

Статья опубликована в выпуске журнала «Инструменты» + «GardenTools» + «Всё для стройки и ремонта» серии «Потребитель» ОСЕНЬ-ЗИМА 2017 (№04’2017)

Архив всех выпусков в pdf-формате смотрите здесь