Керамогранит пользуется огромной популярностью у строителей и отделочников. Дешёвый и очень износостойкий, он отлично подходит в качестве напольного покрытия в местах с большим потоком людей. Но из-за своей высокой твёрдости он настолько неподатлив, что справиться ним под силу только алмазному инструменту. Алмазные диски и корончатые свёрла — вот основное оружие тех, кто плотно работает с этим материалом.

Алмазные свёрла по керамограниту мы тестировали летом 2012 года, а в этот раз решили провести испытания алмазных отрезных кругов.

Алмазные свёрла по керамограниту мы тестировали летом 2012 года, а в этот раз решили провести испытания алмазных отрезных кругов.

Рынок предлагает множество различных вариантов, которые могут отличаться по цене в несколько раз. А вот чем обусловлена разница в цене? Какой объём работы способен выполнить отрезной круг того или иного производителя? Есть ли разница в ресурсе, или все представленные на рынке модели примерно одинаковы? А если разница есть, то оправдывает ли она разницу в цене? Проще говоря, на что уходят деньги, когда покупаешь дорогой круг, — на мифическую «плату за бренд» или на что-то более полезное и осязаемое?

Подобной информацией могут располагать разве что те, кто постоянно работает с керамогранитом и успел набрать серьёзный багаж личного опыта. Но такие люди, во-первых, не очень-то склонны делиться опытом — им работать надо. А в

о-вторых, опыт порой ограничивается несколькими брендами — попробовав два-три варианта, останавливаются на одном наиболее удобном (или доступном) и в дальнейшем уже работают только с ним. Поэтому остаётся только один надёжный способ добыть интересующую нас информацию — провести испытания.

ЗАНИМАТЕЛЬНАЯ СТАТИСТИКА

ОТ ЧЕГО ЗАВИСИТ РЕСУРС?

Основные «ноу-хау» любого производителя алмазных кругов скрыты так, что на глаз их никак не распознать. Ключевые параметры, определяющие износостойкость алмазного сегмента: размер и качество алмазов, состав удерживающей их связки, технологические особенности производственного процесса. Но пользователю эта информация недоступна, и реально оценить ресурс купленного инструмента он готов только после покупки и начала эксплуатации.

При выборе можно в какой-то степени ориентироваться на другой параметр — высоту сегмента. Обычно круги упаковывают таким образом, чтобы часть края отрезного круга была видна, и тут уже понятно, что чем сегмент выше, тем дольше он прослужит. Но и здесь есть небольшой нюанс — реально сегмент меньше, чем кажется. «Тело» диска (его стальная основа) по краю снабжена зубцами, удерживающими алмазный слой. То есть внешне схожа, например, с диском от циркулярной пилы. Не сломав диск, невозможно определить размер этих зубьев (они у всех разные), а значит, и реальную высоту сегмента.

ЧТО ТЕСТИРОВАЛИ?

Алмазные круги принято делить на три вида: со сплошной режущей кромкой, сегментные и так называемые турбо — нечто вроде промежуточного варианта.

Керамогранит режут «сплошными» кругами, соответственно «форму» мы уже зафиксировали, осталось определиться с размером. Наиболее востребованы круги для УШМ диаметром 230 мм — такие есть практически у всех компаний, предлагающих оснастку. Но, чтобы тестировать круги для УШМ, нужно решить одну достаточно сложную проблему — устранить все субъективные факторы, способные повлиять на результат. То есть не резать вручную, а каким-то образом зафиксировать УШМ, исключая вероятность боковой нагрузки — фактически сделать из УШМ плиткорез. Мы решили начать с более простого варианта и протестировать круги для плиткорезов, благо в этом случае переделка станка не требуется. Так был выбран ещё и диаметр — 250 мм. Это не самый популярный типоразмер, его предлагают далеко не все, но нам удалось собрать достаточно представительный «коллектив» — тринадцать отрезных кругов девяти разных брендов и торговых марок.

МЕТОДИКА ТЕСТИРОВАНИЯ

Механическая прочность

Для тестирования мы использовали по четыре экземпляра от каждого участвующего в испытаниях артикула. По одному образцу испытали на механическую прочность, как того требует ГОСТ Р 53001–2008. Для этого съездили в Иваново, на завод по производству абразивных кругов «ИСМА», где есть соответствующее оборудование — станок СИП-800. Надо сказать, что мы изначально не сомневались в том, что все участники этот тест пройдут успешно. На практике так оно и оказалось.

При испытании на механическую прочность тестируемый круг разгоняют до скорости, превышающей его максимальные рабочие обороты. Величина этого превышения определяется упомянутым выше стандартом, и она для разных кругов разная. В нашем случае — в 1,87 раза. То есть круги, у которых максимальная частота вращения порядка 6000 об/мин, должны выдержать разгон до 11 220 об/мин. Мы в ходе испытаний крутили их даже быстрее — выдержали все. Так что вопрос с механической прочностью можно считать закрытым — все образцы полностью соответствуют требованиям безопасности.

Износостойкость

Главная задача, которую мы поставили перед собой, — определить максимальный возможный ресурс тестируемых кругов.

Ещё на этапе планирования и подготовки теста мы опытным путём выяснили, что 100 резов керамогранитной плитки размером 30.30 см приводят к достаточно заметному износу круга. И величина износа может быть разной. В некоторых случаях мы делали не 100, а 200 или даже 300 резов — для повышения точности расчётов и чтобы на практике убедиться в справедливости предположения, что круги изнашиваются равномерно.

Последовательность действий по время испытаний выглядела следующим образом:

— берём новый круг, измеряем его диаметр (в трёх точках);

— делаем 100 резов керамогранита;

—- повторно измеряем диаметр (тоже три раза);

— вычисляем износ, далее рассчитываем коэффициент шлифования (показатель износостойкости круга).

Зная коэффициент шлифования, рассчитываем максимально возможное количество резов, которое сделает круг до полного износа. Но для этого необходимо знать его конечный диаметр. Напомним, что основу круга составляет стальной диск («тело»), по краю усеянный мелкими зубцами, удерживающими сегмент. Края «тела» скрыты в толще сегмента. Поэтому, чтобы точно измерить его диаметр, пришлось сломать по одному экземпляру каждого круга. Отламывая сегмент по кусочкам, мы «добирались» до стальной основы диска и аккуратно освобождали хотя бы один из зубцов.

Это дало возможность точно измерить диаметр «тела» диска, после чего, подставив полученные данные в формулу, мы смогли оценить предельный ресурс каждого из протестированных кругов.

Формула для расчёта коэффициента шлифования выглядит так:

К = 4 х Sz х N/π* (Dn² — Dk²),

где Sz — площадь сечения разрезаемой заготовки, см²;

Dn2 и Dk2 — квадраты диаметра круга до и после резки, см²;

N — количество резов.

Скорость реза

Помимо износостойкости, мы изучали также скорость реза и склонность к образованию сколов. Скорость реза измеряли, прикладывая к рукоятке подачи фиксированную нагрузку (не более 2 кг) и замеряя время. Такой эксперимент повторяли для каждого исследуемого круга пять раз, полученные данные усредняли. Очевидно было, что чем круг толще, тем медленнее он будет резать (что полностью подтвердилось), но оказалось, что и более или менее одинаковые по толщине круги могут заметно отличаться в скорости реза.

Образование сколов

Очень важный момент, если приходится резать дорогой керамогранит, который к тому же будет располагаться на видном месте. Заметные сколы у линии отреза могут сильно подпортить впечатление от работы, поэтому понятно, что чем ниже склонность круга к образованию сколов, тем лучше.

Нам доводилось сталкиваться с мнением, что образование сколов зависит от скорости реза: чем медленнее режет круг, тем выше вероятность их появления. Потому что круг проводит больше времени в зоне реза, а за это время всякое может случиться. Мы решили проверить это утверждение на практике. Каждым кругом делали по три реза керамогранита, причём не обычного, а глазурованного — на его поверхности сколы более заметны. После этого мы измеряли суммарную длину участков со сколами длиной более 1 мм, не рассматривая участки длиной по 2 см на концах реза. В итоге на основе полученных результатов разбили все круги на четыре группы по следующему принципу:

А — суммарная длина сколов менее 5 см;

В — от 5 до 12 см;

С — от 12 до 20 см;

D — свыше 20 см.

Нам не удалось получить подтверждение гипотезы, что образование сколов напрямую зависит от скорости реза. Скорее наоборот, результаты совершенно не коррелируют между собой, и мы склонны полагать, что именно скорость не оказывает существенного влияния. Причину следует искать в чём-то другом, вероятнее всего, в химическом составе алмазного сегмента.

ИСПЫТАТЕЛЬНЫЙ СТЕНД

Состоит сразу из нескольких устройств, выполняющих разные функции. Расскажем о каждом отдельно.

Энкор Корвет 466

Энкор Корвет 466

Электрический плиткорез

Как ни странно, но плиткорез в нашем тесте — вещь первичная. Круги именно такого типоразмера мы выбрали потому, что этот тест не требовал никакой переделки станка — логично начинать с простого и переходить к сложному, а не наоборот.

Поэтому у нашей редакции большие планы на этот станок в отношении будущих испытаний. Одно из его ключевых преимуществ нам не довелось оценить в ходе этого теста, но мы не исключаем, что оно «всплывёт» в будущем. Им удобно резать толстые образцы — жёсткая направляющая и каретка с множеством роликом гарантируют прямолинейность резки.

Чем ещё нам понравился именно этот станок? Ещё раз — направляющая для каретки. Отлитая из толстого алюминия, она обеспечивает плавное движение даже после длительной работы в условиях сильной запыленности. Большой стол позволяет резать длинные заготовки. Мы тестировали круги на плитке размером 30.30 см, но иметь запас на будущее явно не помешает. Но в то же время не слишком большой вес даёт возможность поднять верхнюю часть станка в одиночку. Подобная необходимость возникает регулярно, ведь приходится чистить поддон. Но увлекаться таким «пауэрлифтингом» не было особого желания, поэтому мы повесили над станком цепную таль грузоподъёмностью 500 кг и поднимали его с её помощью. Пусть это медленнее, но зато без малейшего напряга.

Знали бы вы, сколько раз автор этой статьи похвалил себя за предусмотрительность, что по случаю прикупил этот подъёмный механизм на выставке MITEX (угадайте, у кого). Не прошло и пяти лет, как покупка пригодилась.

Впрочем, таль к плиткорезу напрямую не относится. В ходе теста выяснился важный для эксплуатации станка момент — система подачи воды, на наш взгляд, недостаточно эффективна. Мы нашли простой способ устранить этот недостаток — ёмкость, из которой подаётся вода (в нашем случае это было обыкновенное пластиковое ведро), имеет смысл ставить не на пол возле станка, а повыше, подняв от пола хотя бы на полметра. Ещё лучше поднять на метр (например, поставить на стол), в этом случае вода будет литься очень активно. Чем больше воды, тем меньше в воздухе пыли.

Поверьте, сухая керамогранитная пыль пахнет крайне неприятно, и вряд ли она выводится из организма, поэтому лучше ею не дышать. Кроме того, обильная подача воды улучшает охлаждение диска и тем самым продлевает его ресурс.

Интересно, что наши оценки «достаточности» потока воды совпали с рекомендациями специалистов компании «Дистар» — производителя алмазных кругов. Более того, рекомендации «дистаровцев» даже намного жёстче — в нашем случае достаточный объём подаваемой на круг воды в несколько раз меньше, чем тот, что предлагают они. Видимо, наш керамогранит ещё и не самый «жёсткий», с ним работать легче.

Daewoo DW-TZM 5kVA

Стабилизатор напряжения релейного типа

Обязательное условие проведения любого теста — это равенство условий для всех участников. В этот раз мы столкнулись с проблемой нестабильного напряжения сети. Точнее, стабильно «не дотягивающего» до требуемых 220 вольт. Понимая, что тестировать в подобной ситуации бессмысленно, мы использовали 5-киловаттный стабилизатор напряжения Daewoo DW-TZM 5kVA. Аппарат отлично отработал всю запланированную «программу», что, собственно, от него и требовалось. В принципе не удивительно — стабилизатор мы выбрали с большим запасом мощности. Возможно, поэтому защита в ходе теста не срабатывала ни разу.

Расположенный на лицевой поверхности стабилизатора ЖК-дисплей весьма информативен — одновременно показывает и стабилизированное напряжение, и входное, и уровень нагрузки. Всегда понятно, что именно сейчас происходит в сети, и насколько стабилизатор загружен в данный момент.

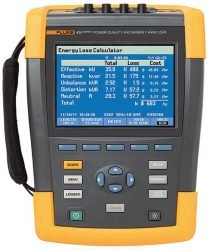

Fluke 435II

Fluke 435II

Анализатор качества электроэнергии

Анализатор предназначен для профессионального использования: определения качества получаемого электричества. Проще говоря, подключив его, можно провести мониторинг всех параметров сети: напряжения, силы тока, частоты, иных особенностей конкретной сети и переходных процессов по всем трём фазам и нейтрали, замерить дисбаланс между фазами, отклонения и соответствие их стандартам. Фактически в одном приборе собрана целая лаборатория: измерительные инструменты, осциллограф и компьютер для сбора и анализа данных и тенденций. Для записи данных в комплект входит SD-карта на 8 Гб (возможно использование карт до 32 Гб), а ёмкости аккумулятора достаточно для семи часов непрерывной работы. Результаты измерений могут выводиться на экран в различном виде: трёх синусоид (по одной для каждой фазы), диаграмм или цифр.

Параметры, выходящие за допустимые пределы, помечаются, в памяти записываются результаты 600 измерений. Также прибор имеет функцию калькулятора потерь энергии: путем расчёта дисбаланса и мощности гармоник определяется денежная стоимость потерь.

Анализатор применяется для оценки качества электричества в стационарных однофазных и трёхфазных сетях и мини-электростанциях. С его помощью реально оценить параметры, определить «проблемные места» и принять меры по их устранению. Возможна оценка эффективности работы инверторных преобразователей постоянного тока в переменный (источников бесперебойного питания).

Прибор оснащён закреплённым сбоку ремешком и откидывающейся подставкой для удобства переноски и установки. Для транспортировки в комплект включена сумка-футляр. С помощью прилагаемого программного обеспечения полученные данные можно обрабатывать на компьютере и создавать отчёты.

В нашем тесте этот прибор использовался в качестве электрического счётчика — мы измеряли расход электроэнергии во время реза. Эта информация была полезной для контроля состояния круга: нам важно было, чтобы расход электроэнергии оставался примерно одинаковым в ходе работы. Резкий рост означал бы, что круг «засалился» и его нужно вскрыть. Конечно, это можно было бы определить и без приборов, но в тестах нельзя пренебрегать даже мелочами. По крайней мере благодаря Fluke 435 II мы готовы утверждать, что ни один из тестируемых кругов в ходе испытаний не засаливался, все они работали в штатном режиме.

Самодельный стенд, основной элемент которого — комбинированный амперметр-вольтметр, показывающий напряжение в сети (после стабилизатора) и потребляемый ток. Всегда расположен в поле зрения испытателя, чтобы он в любой момент мог удостовериться, что напряжение соответствует норме, а ток не превышает максимальный для станка, и, соответственно, станок работает без перегрузки. Здесь же — выключатель (просто для удобства) и сюда же выведены контакты для подключения анализатора качества электроэнергии Fluke 435 II.

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

Вы знаете, как пахнет сухая пыль, которая летит от керамогранита при недостаточном охлаждении водой? Впрочем, такая же полетит, если резать «сухорезными» кругами, которые не требуют охлаждения. Так вот — запах крайне неприятный. Но это на самом деле пустяк.

Основная проблема в том, что при вдохе понимаешь — теперь ты с этой пылью сроднился навсегда, она осядет в лёгких до конца жизни. Ведь собственные лёгкие — это не мешок картошки, из них невозможно вытряхнуть всё, что накопилось за долгие годы. Почитайте хотя бы в Википедии, что такое силикоз, и вы избавитесь от иллюзии, что пыль — безвредная субстанция. Респиратор вам в помощь, и поверьте, это не та вещь, на которой стоит экономить. Причём не просто первый попавшийся, а максимально качественный. Даже если вам его выдаёт работодатель, как это принято на производстве — иногда качество таких «подарков» оставляет желать лучшего.

Обязательно используйте защитные очки. Потерять глаз можно за долю секунды и бесплатно. Восстановить — в лучшем случае дорого. Иногда очень дорого. В худшем — невозможно ни за какие деньги.

Наверное, это прозвучит жёстко, но задумайтесь — кому мы нужны в качестве инвалида? Работодателю? Государству? Семье? Даже если вы полностью уверены в своих близких (не будем вспоминать про государство), то не будет ли им приятнее видеть вас здоровым? А в идеале — ещё и богатым? Если согласны, то не экономьте на СИЗ — лекарства обойдутся несопоставимо дороже даже самого качественного респиратора.

Bosch best for Ceramic

4402 руб.

DeWALT

3059 руб.

Diam Granite-Elite

1458 руб.

Distar Hard Ceramics

1800 руб.

Distar Gres Ultra

2000 руб.

Distar Granite Premium

1800 руб.

Emar Vollrand Premium

2200 руб.

Emar Vollrand Rip

2800 руб.

Norton Clipper MD 120C

2868 руб.

Практика

2950 руб.

Зубр Профи П-800

1300 руб.

Энкор MPA

600 руб.

Энкор Эксперт

1390 руб.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

Собственно, сами результаты наглядно отображены на приведённых таблице и диаграммах.

Тест показал, что максимально возможный ресурс кругов разных производителей может отличаться в разы. И не обязательно самый износостойкий круг выполнит самый большой объём работы: высота алмазного сегмента у всех образцов оказалась разной, а это напрямую влияет на ресурс.

Наименьший показатель износостойкости оказался у круга, который является «штатным» для нашего плиткореза и входит в комплект поставки. Очевидно, что раз нам встретился один такой круг, то на рынке можно встретить и другие, сопоставимые по качеству (или даже хуже), других марок. Пусть и стоит этот круг недорого, но стоимость реза из-за маленького ресурса получается внушительной. Это характерный пример того, как невысокая начальная стоимость не приводит к экономии, а скорее наоборот. Рекомендуем при выборе учитывать результаты теста и отдавать предпочтение проверенным кругам.

Стоимость одного реза рассчитывалась после оценки максимально возможного количества резов. Что касается скорости реза, то разница между разными кругами есть, и весьма заметная. Однако даже самый медлительный диск в среднем тратит не более полуминуты на резку плитки размером 30.30 см, поэтому нам кажется, что износостойкость — это более важный параметр. Но мы не навязываем своё мнение — при выборе вы можете ориентироваться на тот параметр, который считаете для себя наиболее важным.

КОММЕНТАРИИ КОМПАНИЙ

Евгений КОЧЕТОВ, ведущий инженер по качеству (ООО «ДиСтар»)

Евгений КОЧЕТОВ, ведущий инженер по качеству (ООО «ДиСтар»)

В целом методика испытаний и редакционный тест довольно адекватно отражают преимущества дисков разных производителей. Хотелось бы добавить, что сегодня на рынке представлен огромный выбор керамогранита. Существует несколько технологий производства керамических плиток. Основными являются: бикоттура (прессование и затем двойной обжиг), монокоттура и монопороза (прессование и одинарный обжиг), гресфинепорчеланато, или керамический гранит (прессование и обжиг), котто (старинная технология одинарного обжига), клинкер (формование путём экструзии). Самыми распространёнными можно смело назвать: бикоттуру, монокоттуру (включая монопорозу) и грес (именно его мы в тесте и использовали. — Прим. ред). Всё более популярным становится керамогранит с рельефной поверхностью, глазурованным и полированным покрытием.

Учитывая огромное количество видов подобной плитки, порой очень непросто разработать универсальный диск, который одинаково хорошо работал бы со всеми разновидностями представленного на рынке керамогранита.

Учитывая огромное количество видов подобной плитки, порой очень непросто разработать универсальный диск, который одинаково хорошо работал бы со всеми разновидностями представленного на рынке керамогранита.

По отзывам наших клиентов, основными критериями качества дисков являются (в порядке снижения приоритета):

Качество обработки материала зависит не только от инструмента, но и от используемого оборудования. Наилучший результат обеспечивают качественные станки мостового типа. Но на рынке в основном используют настольные плиткорезы погружного типа. У таких станков могут быть ограничения по толщине используемого алмазного круга. Но есть и другая проблема. Постоянное стремление производителей снизить стоимость продукции за счёт снижения материалоёмкости (толщины металла) отрицательно сказывается на технологической точности станков.

В связи с этим часто потребители жалуются на биение или вибрацию станков и дисков в процессе резания керамогранита. В то же время показатели торцевого и радиального биения кругов оказываются в допустимых пределах. Зачастую, особенно в сегменте DIY-инструмента, подобные вибрации вызваны обычным дисбалансом диска, который в дальнейшем провоцирует появление вышеуказанных дефектов.

Завод «ДиСтар» первым внедрил у себя технологию лазерной балансировки инструмента, которая минимизирует вибрации и биение дисков. Она позволяет определить и убрать лишний металл, чтобы уравновесить диск. На то, что диск отбалансирован, указывает метка «Balanced». А направление треугольников показывает направление вращения диска.

Наличие балансировочных отверстий не увеличивает уровень шума (проверено шумомером CEL-254) и не приводит к ухудшению охлаждения. Наоборот, в плиткорезах, где вода подаётся не в зону резания, а на плоскость диска, да ещё и с одной стороны, отверстия только улучшают охлаждение и вымывание шлама из зоны реза.

Особое внимание завод уделяет корпусам кругов. Их рихтуют — это одна из технологических операций в процессе балансировки, гарантирующая прямолинейность реза (точное совпадение вектора резания с вектором подачи диска или заготовки).

Криволинейность резания может быть вызвана многими факторами, от неисправности оборудования до плохого качества алмазного инструмента или неправильной работы резчика. Ниже приведён подробный список:

ПОЛЕЗНЫЕ СОВЕТЫ

Редакция выражает признательность

компаниям «Энкор» и «Fluke Россия»

за предоставленное для теста

оборудование.

Тест провёл Алексей Меснянкин

Статья опубликована в объединённом выпуске «Лето 2015» журналов

«Инструменты»+«Всё для стройки и ремонта» + «GardenTools» серии «Потребитель».

Архив pdf всех выпусков смотрите по ссылке: https://master-forum.ru/category/magazine/