Абразивная обработка металла всегда сопровождается нагревом — это естественный «побочный эффект». И чем меньше нагревается обрабатываемая деталь, тем лучше, ведь при нагреве в структуре металла происходят изменения, обычно нежелательные, а при сильном или слишком длительном повышении температуры — ещё и необратимые. На углеродистой стали цвета побежалости выступают уже при нагреве до 200 градусов, для нержавеющей критическая температура выше — от 300 градусов. Нержавейку часто используют там, где очень важен внешний вид (например, перила и ограждения), поэтому при перегреве как минимум понадобится дополнительная обработка с целью вернуть детали первоначальный вид. А это усложняет и удорожает работу, так что лучше избегать слишком высоких температур.

Абразивная обработка металла всегда сопровождается нагревом — это естественный «побочный эффект». И чем меньше нагревается обрабатываемая деталь, тем лучше, ведь при нагреве в структуре металла происходят изменения, обычно нежелательные, а при сильном или слишком длительном повышении температуры — ещё и необратимые. На углеродистой стали цвета побежалости выступают уже при нагреве до 200 градусов, для нержавеющей критическая температура выше — от 300 градусов. Нержавейку часто используют там, где очень важен внешний вид (например, перила и ограждения), поэтому при перегреве как минимум понадобится дополнительная обработка с целью вернуть детали первоначальный вид. А это усложняет и удорожает работу, так что лучше избегать слишком высоких температур.

Толстый и тонкий

Для быстрой резки с минимальным нагревом лучше всего подходят тонкие отрезные круги. Доступный на данном этапе развития абразивной отрасли минимум — 0,8 мм, если речь идёт о кругах диаметром 125 мм. Максимальная толщина отрезных кругов этого диаметра — 2,5 мм. Логично предположить, что более толстый круг провоцирует и более сильный нагрев, хотя бы потому, что нужно удалить больший объём металла. Но насколько велика разница? А вот это как раз и неизвестно.

Условия теста

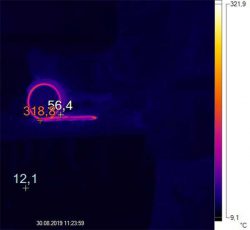

Мы попытались найти ответ на этот вопрос с помощью сравнительного теста, применив для контроля температуры в зоне реза тепловизор. В этом нам помогла компания Fluke Russia, выполняющая функции российского представительства Fluke. Пока мы резали металл, опытный термографист, вооружённый тепловизором Fluke TiX580, снимал процесс на фото и видео, регистрируя изменение температуры круга и заготовки. Мы последовательно брали круги разной толщины, от 0,8 до 2,5 мм. И работали по очереди двумя УШМ, сначала Bosch GWS 1000 мощностью 1,0 кВт, а потом DeWALT DWE4347‑QS с бесщёточным двигателем мощностью 1700 Вт. Таким способом мы пытались выяснить, какое влияние оказывает на нагрев детали мощность используемого инструмента. А в качестве испытуемого абразива взяли отрезные круги Klingspor диаметром 125 мм универсальной и профессиональной серий Extra и Special разной толщины.

Круги Klingspor разной толщины. Сверху вниз: A980TZ Special (0,8 мм); A960TZ Special (1,0 ммм); A46TZ Special (1,6 мм); А 24 Extra (2,5 мм)

Резали массивную плиту из нержавеющей стали размером 500х200х8 мм. При таких габаритах она эффективно поглощает тепло, поэтому температура в зоне реза снижается очень быстро. Кроме того, во время резки инструмент постоянно перемещался от одного края заготовки к другому, что тоже способствовало эффективному рассеиванию тепла — нет точечного нагрева. Температура держалась в пределах 300 градусов, хотя однажды тепловизор зафиксировал и 318 — похоже, мы чуть дольше обычного задержали круг в одной точке, отсюда и локальный перегрев. О его причинах можно судить уверенно, потому что все кадры взяты из видеороликов, снятых тепловизором (напомним, Fluke TiX580 умеет снимать и фото, и видео — это прибор очень высокого уровня). Поэтому мы делали так: снимали весь процесс резки на видео и потом анализировали с помощью специального ПО, которое скачали с официального сайта Fluke. Мы искали кадры с максимальной зафиксированной температурой, и именно это значение указываем здесь как максимальную температуру нагрева, которую создаёт каждый испытанный круг.

Результаты испытаний

Если резать в одном месте, не перемещая круг по детали, то температура растёт очень быстро — выше риск перегрева

Изучая диаграмму и сделанные тепловизором снимки, можно прийти как минимум к четырём выводам.

Вывод первый — чем толще круг, тем сильнее нагревается разрезаемая деталь. Это и так было понятно, но теперь мы знаем, на сколько именно — примерно на сотню градусов Цельсия. Если тонкие круги дают нагрев около 200 градусов, а то и меньше, то круги толщиной 2,5 мм — уже под 300. Температура-то в зоне реза, скорее всего, примерно одинакова, разница в нагреве обусловлена тем, что кругам 2,5 мм нужно вдвое больше времени на один рез.

Вывод второй — круги нужно подбирать правильно, с учётом их возможностей. Образцы толщиной 2,5 мм серии A24EX (серия Extra) не предназначены для обработки нержавеющей стали. Однако это популярные универсальные круги, покупают их для разных задач, в том числе для нержавейки. И мы взяли их специально, чтобы проверить, как они покажут себя в сравнении со специализированными кругами, рецептура которых лучше подходит к нашей задаче (в кругах Special другое зерно).

Вывод третий — если круг толще, это ещё не значит, что он прослужит дольше. Одинаковые по рецептуре круги толщиной 0,8 и 1,6 мм после одного реза имеют практически идентичный диаметр. А универсальные A24EX толщиной 2,5 мм, отличающиеся по компонентам, не всегда в состоянии сделать полный рез, изнашиваются слишком быстро. Так что при работе в одинаковых условиях на износостойкость круга влияет рецептура, а не толщина.

Вывод четвёртый — мощность используемой УШМ в гораздо большей степени влияет на производительность, чем на нагрев. Тут надо учитывать эффективность теплоотвода заготовки — она массивная, да ещё и лежала под вытяжкой, поэтому тепло рассеивала очень быстро. Плюс манера резки, «заточенная» под минимизацию нагрева. Если бы не эти факторы, можно было бы нагреть плиту до гораздо более высокой температуры.

Снято во время работы УШМ Bosch GWS 1000 мощностью 1,0 кВт. Слева направо: 0,8 мм; 1,0 мм; 1,6 мм; 2,5 мм

Снято во время работы УШМ DeWALT DWE4347‑QS мощностью 1,7 кВт. Слева направо: 0,8 мм; 1,0 мм; 1,6 мм; 2,5 мм

Итоги

Тонкие круги режут быстрее, меньше нагревают обрабатываемые детали и при этом изнашиваются с той же скоростью, что и более толстые. Тогда зачем вообще нужны круги толщиной 1,6 и тем более 2,5 мм?

Во многом это дань традиции, особенно 2,5 мм. Когда-то более тонких и не существовало, не умела промышленность раньше выпускать круги тоньше чем 2,5 мм с нужным запасом прочности и безопасности. Современные «единички» (1,0 мм) и даже более тонкие 0,8 мм соответствуют всем требованиям безопасности, ими можно работать совершенно спокойно.

«Ноль восьмые» при резке такого толстого металла, как у нас в тесте, заметно «играют» — немного изгибаются, если перекосить инструмент. Но при этом продолжают резать, не снижая эффективности. На наш взгляд, для массивных заготовок отлично подходят «единички» (круги толщиной 1,0 мм). Они жёстче, чем 0,8 мм, — кстати, именно поэтому нагрев у них меньше и скорость реза чуть выше — на них не боишься нажать чуть сильнее, соответственно, процесс идёт быстрее.

Если же кто-то не уверен и опасается работать такими — есть отличная альтернатива в виде кругов 1,6 мм, они более жёсткие и совсем не гнутся в процессе. Самые тонкие «ноль восьмые» — для аккуратной резки тонких материалов и профиля. Ну а что касается 2,5 мм… это ведь серия Extra, для бытового применения, следовательно, здесь скорость и ресурс не настолько важны, более значимым критерием является цена. Просто недорогие круги для частного использования, не претендующие на серьёзные профессиональные достижения.

Редакция выражает признательность компании Fluke Russia за помощь в проведении термографического исследования процесса абразивной резки, а также «Леруа Мерлен-ЗИЛ» за возможность провести испытания на площадке «Фабрика идей».

Российский сайт Klingspor: www.klingspor.de/ru

Klingspor в социальных сетях:

Одноклассники — https://ok.ru/group/60676021485614

Instagram — https://www.instagram.com/klingsporrussia/

Facebook — https://www.facebook.com/klingsporooo/

Вконтакте — https://vk.com/klingspor1

Linkedin — https://www.linkedin.com/company/klingspor-russia/

Youtube — https://www.youtube.com/channel/UC3FCp-i5GdjpoLqmHUFCpEA/

Тест провёл Алексей Меснянкин.

Статья опубликована в объединённом выпуске «Лето 2019» (№3’2019)

журналов «Инструменты» + «Всё для стройки и ремонта» + «GardenTools»

серии «Потребитель».

Архив всех выпусков в pdf-формате смотрите здесь.

Сентябрь 2019 года